浏览数量: 0 作者: dagang 发布时间: 2022-04-18 来源: 中国科学院金属研究院

随着现代工业的迅速发展,工业界对于具有高强度、高塑性、高疲劳性能的金属材料具有重要的需求。中国科学院金属研究所材料疲劳与断裂实验室以Cu和Cu合金(Cu-Al,Cu-Zn等)模型材料为研究对象,经过近十年的研究探索,系统地揭示了层错能对微观结构、拉伸性能、强韧化机制以及疲劳行为等方面的影响规律,丰富和加深了金属材料同步强韧化及疲劳性能优化的理论,而且对高氮钢、TWIP钢及镍钴基高温合金等工程材料的变形机制、强韧化与抗疲劳设计具有重要指导意义。该系列研究获得国家自然科学基金委重大、重点和面上项目资助(基金号:50890170、51331007、 51101162、51771208、51871223)。近期,相关研究结果发表在Progress in Materials Science 101 (2019) 1、Acta Materialia 144 (2018) 613和Acta Materialia 129 (2017) 98。

1、面心立方金属位错组态演化统一因子

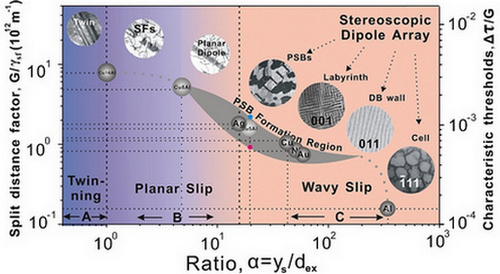

位错组态的演化路径取决于滑移方式,层错能值曾被视为区分滑移方式的首要因素,但除层错能外,滑移方式还受到短程有序、晶格摩擦应力、外加载荷等内外因素影响。尽管有大量的实验结果和理论模型,至今仍缺乏对滑移方式的定量化描述。通过将螺位错湮灭距离与扩展位错宽度相比,近期该研究组提出关于位错组态演化的统一因子 的概念,揭示了不同位错组态形成的物理本质。如图2所示,演化因子

的概念,揭示了不同位错组态形成的物理本质。如图2所示,演化因子 越高,层错宽度变窄而湮灭距离增大,晶体材料将以典型波状滑移方式为主,交滑移频繁发生,进而基于取向效应形成不同的三维立体组态结构;演化因子

越高,层错宽度变窄而湮灭距离增大,晶体材料将以典型波状滑移方式为主,交滑移频繁发生,进而基于取向效应形成不同的三维立体组态结构;演化因子 越低,层错宽度增加而湮灭距离缩小,交滑移越困难,材料以平面滑移方式为主,因此更易出现二维平面位错结构,如图1所示。正是由于不同面心立方金属具有不同的演化因子

越低,层错宽度增加而湮灭距离缩小,交滑移越困难,材料以平面滑移方式为主,因此更易出现二维平面位错结构,如图1所示。正是由于不同面心立方金属具有不同的演化因子 ,因而其塑性变形与疲劳损伤过程中位错演化表现出截然不同的规律。

,因而其塑性变形与疲劳损伤过程中位错演化表现出截然不同的规律。

图1 控制FCC金属材料疲劳后形成不同位错组态的统一演化因子

2、面心立方金属同步强韧化的层错能效应

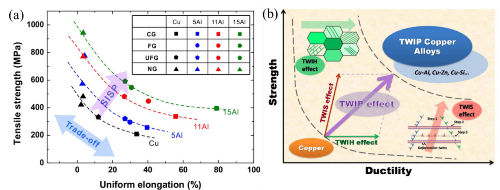

对于大多数金属材料,可以通过单纯增加位错和晶界密度获得超细晶组织,虽然其强度得到明显的提高,但是由于加工硬化能力的缺失必然会导致其塑性的降低。通过在铜中加入合金元素降低层错能,改变位错滑移方式,乃至引入层错与孪晶,不但可以有效提高屈服强度,而且在很大程度上可以提高加工硬化能力与均匀延伸率,从而实现强度与塑性同步提升的效果,如图2a所示。这种通过降低层错能改善加工硬化能力的方法可以归纳为:1)增加位错平面滑移程度,降低位错交滑移倾向性及湮灭距离,从而实现更高位错密度的存储,增加加工硬化能力;2)增加层错及孪晶的萌生能力,促使塑性变形过程中层错与变形孪晶的出现,将常见于钢中的孪生诱发塑性(TWIP)机制及动态Hall-Petch效应引入铜合金中,增加加工硬化能力,如图2b所示。鉴于这种同步强韧化效果是基于变形机制改善而非微观组织的调整,因此,在粗晶、细晶、超细晶直至纳米晶组织范围内均可以实现强度和塑性同步提升,进而从合金设计上实现金属材料的同步强韧化。

图2 铜合金同步强韧化的层错能效应:(a)不同铝含量铜铝合金强度塑性倒置关系;(b)铜合金TWIP效应示意

3、面心立方金属疲劳寿命提高的层错能效应

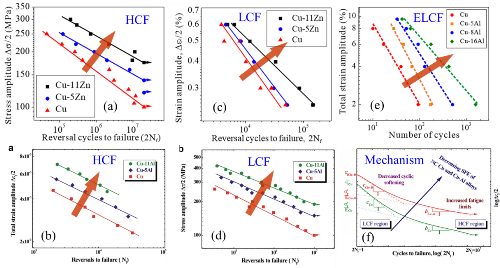

随层错能降低,不但强度与塑性同步提升,而且铜合金的疲劳寿命也同步提升,即随着合金元素含量增加或层错能降低,无论是铜铝合金还是铜锌合金,其高周、低周及超低周疲劳寿命均得到明显提高,如图3所示。关于层错能对超细晶纳米晶材料疲劳损伤机制的影响可以归结为:1)随着层错能降低,位错交滑移能力下降,从而减缓了因交滑移而导致的位错湮灭。而这将阻碍由疲劳而引起的晶界迁移、晶界滑移以及晶界转动,因而材料的组织稳定性得到了改善,循环软化行为也得到了减缓。2)层错能的降低也有利于延缓材料疲劳后表面剪切带的演化,从而抑制了组织在变形过程中发生的应变局部化,增加了变形均匀程度。这两者都有利于抑制材料循环软化,延长材料的疲劳寿命。通过这些研究,不但增加了对纳米晶材料疲劳损伤微观机制的认识,而且提出了提高材料疲劳寿命的有效途径,为超细晶/纳米晶材料疲劳性能优化和工程应用提出了新的思路。

图3 铜合金疲劳性能提升的层错能效应:(a-c)超细晶铜铝及铜锌合金高周与低周疲劳寿命曲线;

(e)粗晶铜铝合金低周疲劳寿命曲线;(e)高周与低周疲劳性能优化示意

4、面心立方金属疲劳强度优化的层错能效应

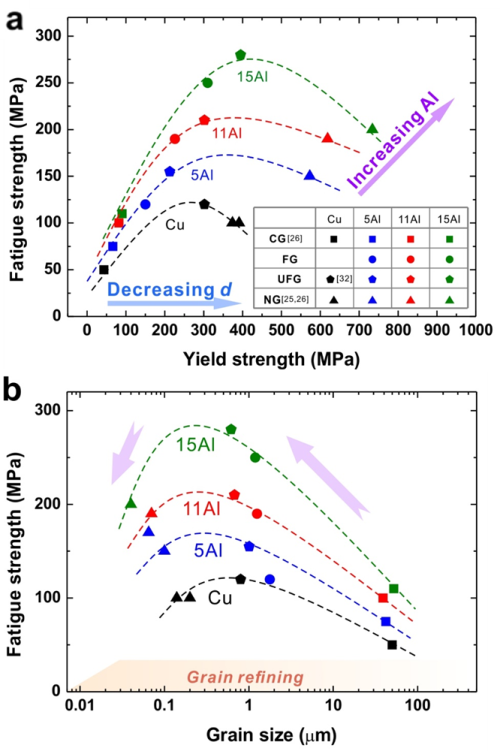

一般认为,材料疲劳强度随抗拉强度提高而同步提升。然而近期研究证实,对于特定成分材料,当大范围调整其晶粒尺寸来改变强度时,材料的疲劳强度随抗拉强度增加先升高然后再降低,即具有高强度的纳米晶金属材料的疲劳强度不是最优状态。研究表明:材料强化初期,抗拉强度提高降低了循环变形过程中局部塑性屈服的概率与程度,减缓了疲劳损伤,因而提升了疲劳性能,因此表现出疲劳强度随抗拉强度增加而升高;而在强化后期,因基体硬化能力过度缺失而引起基体对缺陷的敏感程度急剧增加反而增加了疲劳损伤程度,因而造成疲劳强度随抗拉强度提高而降低。这种先升后降的规律使得材料强化对疲劳性能的贡献大打折扣。然而,随材料层错能降低,由于形变均匀性提高使疲劳损伤程度整体减弱,因而这种疲劳强度随抗拉强度提高或晶粒尺寸减小而表现出的先升后降的趋势在很大程度上被推迟。因此,临界晶粒尺寸(疲劳强度取得极值时的晶粒尺寸)随层错能降低而减小,对应临界抗拉强度相应增加,最终促使疲劳强度得到大幅度提升,如图4所示。

图4 不同成分与组织铜铝合金疲劳强度随拉伸强度(a)与晶粒尺寸(b)的变化